下向焊

我国早期下向焊多为纤维素型下向焊。混合型下向焊接是指在长输管道的现场组焊时,采用纤维素型焊条根焊、热焊,低氢型焊条填充焊、盖面焊的手工下向焊接技术。主要用于焊接钢管材质级别较高的管道。

陕京管道是我国. 条采用下向焊工艺和进口钢管及焊材建成的长距离管道。

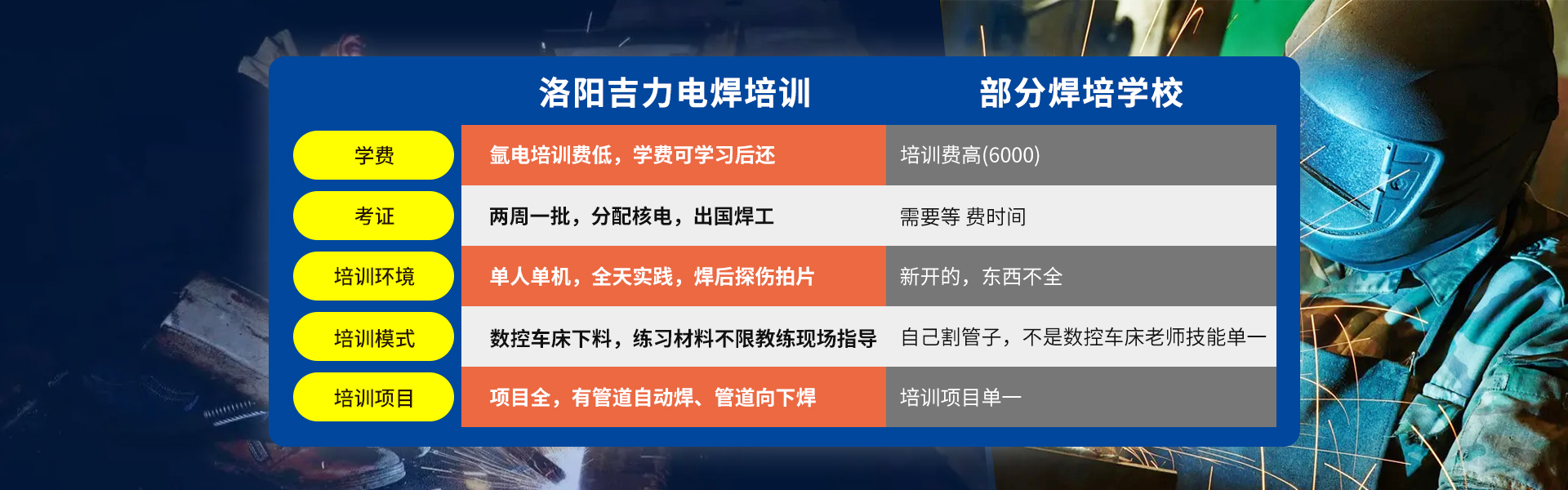

20世纪90年代末期,大壁厚管材. 应用国内外油、气和水电工业长输管道中,水电工业的压力管道中一般管径达1m以上,壁厚达10~60mm,在我国北方寒冷地区油气管道壁厚也达到10~24mm。与传统的向上焊相比,由于下向焊热输入低,熔深较浅,焊肉较薄,随着钢管壁厚的增加焊道层数也迅速增加,焊接时间和劳动强度随之加大,单纯的下向焊难以发挥其焊接速度快、效率高的特点。而根焊、热焊采用向下焊,填充焊与盖面焊采用向上焊的复合下向焊技术则可发挥两种焊接方法的优势,达到. x 的效果。在半自动下向焊接技术应用于管道建设之前,大壁厚管道多采用复合型下向焊接技术。如某工业园区输水管道工程所用钢管规格为1400mm×14mm,材质为Q235—A。焊接过程中根焊热焊用纤维素焊条J425G(E6010),填充焊和盖面焊采用普通E4303焊条,使焊缝焊道层数由单一下向焊所需的7~8层,减少为4~5层,焊接时间可缩短30min,大大提高了生产效率。对此【洛阳吉力焊接技术有限公司】紧跟市场需求,开展纤维素-半自动药芯自保焊下向焊专业。复合型下向焊是指根焊及热焊采用下向焊接方法,填充焊及盖面焊采用向上焊接方法的焊接工艺。其主要应用于焊接壁厚较大的管道。半自动化焊接技术在我国的管道建设中的应用是20世纪90年代逐步引进、发展起来的。由于半自动焊具有生产效率高、焊接质量好、经济性好、易于掌握等优点,自引进中国管道建设中以来迅速地发展起来。半自动下向焊接技术主要分为两种操作方法:. 是药芯焊丝自保护半自动下向焊和活性气体保护半自动下向焊;第二是半自动下向焊。

一、药芯焊丝自保护半自动焊技术

药芯焊丝适用于各种位置的焊接,其连续性适于自动化过程生产。工艺参数见表4(以X70钢管焊接为例)。

该工艺的主要优点:

(1)质量好。焊接缺陷通常产生于焊接接头处。同等管径的钢管手工下向焊接接头数比半自动焊接接头数多,采用半自动焊降低了缺陷的产生机率。通常应用的NR204、NR207,81n1,X80等焊丝属低氢金属,而传统的手工焊多采用纤维素焊条。由此可知,半自动焊可降低焊缝中的氢含量。同时,半自动焊输人线能量高,可降低焊缝冷却速度,有助于氢的溢出及减少和防止出现冷裂纹。

(2)效率高。药芯焊丝把断续的焊接过程变为连续的生产方式。半自动焊溶敷量大,比手工焊道少,溶化速度比纤维素手工下向焊提高警惕15%~20%。焊渣薄,脱渣容易,减少了层间清渣时间。

(3)综合成本低。半自动焊接设备具有通用性,可用于半自动焊,也可用于手弧焊或其他焊接法的焊接。以焊接厚度为8.7mm钢管为例:手工焊至少需3组焊工完成,半自动焊只需2组焊工,至少可减少2名焊工,也相应减少了焊机数量和等辅助工装数量。同时,药芯焊丝有效利用率高,焊接坡口小,即节省填充金属使用量,又提高了焊接速度,综合成本只及手弧焊的一半。

二、【STT,RMD】半自动向下焊焊接技术

STT是“Surface Tension Transfer”的英文缩写,即“表面张力过渡”,是一种控制熔敷金属过渡方式的技术,由美国林肯公司开发。 RMD是“Regulated Metal Deposition”的英文缩写,即“熔敷金属控制技术”,也是一种控制熔敷金属过渡方式的技术,由美国米勒公司开发。 这两种根焊技术都属于气体保护焊,都. 于解决普通CO2气体保护焊短路过渡产生大量飞溅,电弧不稳定,焊缝成型不好,根焊质量差的问题,都是通过控制熔敷金属过渡行为来达到减小飞溅、稳定电弧、控制成型和达到较好的根焊质量的目的,同时提高焊接生产效率。STT型CO2半自动焊以其优异的性能拓宽了CO2半自动焊在长输管道施工中的应用领域。中国石油天然气管道局曾在苏丹Muglad石油开发项目中首次使用了STT型CO2半自动下向焊接技术进行管道打底焊接。STT控制的焊接方法就是在形成短路“小桥”后焊接电流瞬间减小,在表面张力、重力和电磁力作用下,拉断金属“小桥”,使熔滴由短路过渡转变为自由过渡。这种方法其实质就是利用电弧本身作为传感器来检测电弧电压,根据电压来判断熔滴过渡的瞬时形态,从而根据检测到的电弧电压的变化,按照STT的要求控制瞬时电弧电流的变化,利用表面张力的作用达到熔滴平稳过渡的目的。RMD是美国Miller公司的. 技术,主要是通过对焊丝短路过程的高速监控,动态检测焊丝短路,控制并减少焊接电流上升速度,从而控制熔滴过渡和电弧吹力的大小,使熔滴过渡迅速而有规律,形成高质量的稳定的熔池。是一种对短路过渡作出. 控制的一种技术,控制短路过程中各个阶段的电流波形,从而控制多余的电弧热量,提高电弧推力,结果在根部产生高质量的熔深,获得好的焊接质量和焊缝成型。RMD软件通过集成的强大的专家系统,每个程序各个阶段的电流波形根据电流大小自动优化到. 佳的电弧特性。STT和RMD技术都是通过对熔滴过渡过程进行监控,并作出相应的电流电压变化来控制和减小产生飞溅,同时不对溶池产生较大的搅拌,以获得较好的焊缝成型。从实际使用的情况看,STT表面张力过渡的电弧较RMD的电弧更柔,电弧挺度较小。

三、 参数调节方式

在参数调节上,STT的各个参数(峰值电流、基值电流、送丝速度、提前送气时间、滞后关气时间、电弧回烧时间、热起弧、尾拖)需单独设置;RMD集成了强大的焊接专家系统,规范大小只需设定送丝速度即可,其它参数自动匹配,参数调节更简单,而且软件升级容易,一旦对参数有更好的控制程序,只需输入新程序即可获得更好的焊接效果,无需更换新设备。焊丝的干伸长对焊接效果的影响,STT的干伸长一般控制在6-10mm左右,如太长,焊接较不稳定;RMD的干伸长适应性较好,在6-15mm左右电弧都较稳定。

焊缝成型及焊接质量

STT和RMD的焊缝成型都较好,相比之下,RMD的成型要更好一些。STT根焊易出现背面焊缝两侧的咬边和立焊位置焊缝中间的内凹、正面焊缝仰焊部位中间凸起、两侧夹沟等现象。STT焊接出的成型正面焊缝较凸,背面成型较好,正面焊缝需进行适当打磨;RMD正面成型较平坦,背面成型较好,正面焊缝无需打磨即可正常焊接下一层。两种根焊焊接技术目前都在西气东输二线工地中应用,其工艺对比如下表:STT和RMD工艺对比

从上述对比可以看出,STT根焊和RMD根焊在坡口形式、采用焊材等方面是一致的,现场应用STT一般选用实芯焊丝,RMD一般选用金属粉芯焊丝,金属粉芯焊丝较实芯焊丝熔深更深,熔敷率更高。STT根焊采用100%CO2成本较RMD采用80%Ar+20% CO2的混和气成本低。两者在焊接过程中因都需对熔滴过渡进行检测和反馈,因此焊接过程都受反馈信号的影响。STT和RMD根焊都在熔滴控制上有独特的优点,都是较好的根焊方法。STT,RMD型半自动焊与药芯焊丝自保护半自动焊是目前国内常用的半自动下向焊接方法,展示了在管道焊接领域良好的应用前景。

管道全位置向下焊:管道全自动气保护下向焊接技术使用可熔化的焊丝与主要焊金属之间的电弧为热焊来溶化焊丝和钢管,在焊接时向焊接区域输送保护气体以隔离空气的有害作用,通过连续送丝完成焊接。由于熔化极气保护焊时焊接区的保护简单,焊接区域易于观察,生产效率高,焊接工艺相对简单,便于控制,容易实现全位置焊接。

四、操作方法

该工艺可实现全位置多机头同时工作,打底焊可从管内部焊接,也可从管外部焊接。打底焊可采用向上焊以防止熔透不够成烧穿,易于单面焊双面成型。焊接参数的调节一般在控制台或控制面板上,主要调节参数有:电压、送丝速度、每个焊头移动速度、摆动频率、摆动宽度及摆延迟时间。应当注意的是,因每条焊道焊接参数不同,整个焊缝的焊接参数应根据管材规格及现场条件,通过焊接试验合格后方可应用于生产。

管道全自动气保护焊技术以其焊接质量高,焊接速度快等优点,在国外已经普及,而国内则处于推广阶段,全自动气体保护下向焊接技术是我国长输管道及市政燃气管道下向焊接技术发展的方向。

纤维素打底操作方法:

(1)、根焊:根焊是整个管接头焊接质量的关键。操作时,要求焊工必须正确掌握运条角度和运条方法,并保持均匀的运条速度。施焊时,一名焊工先从管接头的 12 点往前 10mm 处引弧,采用短弧焊作直线运条,也可有较小摆动,但动作要小,速度要快,要求均匀平稳,做到“听、看、送”的统一,即既要“听”到电弧击穿钢管的“扑扑”声,又要“看”到熔孔的大小,观察判断出熔池的温度,还要准确地将铁水“送”至坡口根部。熄弧时,应在熔池下方做一个熔孔,应比正常焊接时的熔孔大些,然后还要迅速用角磨机将收弧处打磨成 15~20mm 的缓坡,以利于再次引弧。要求在根焊时,在根焊焊接超过 50% 后,撤掉外对口器,但对口支座或吊架应至少在根焊完成后撤离。

(2)、热焊:热焊与根焊时间间隔应小于5min ,目的是使焊缝保持较高温度,以提高焊缝力学性能,防止裂纹产生。热焊的速度要快,运条角度也不可过大,以避免根部焊缝烧穿。

(3)填充焊:第三、四遍焊接为填充焊,具体工作中,可根据填充高度的不同,适当加大焊接电流,稍做横向或反月牙摆动。同热焊一样,焊前须用角磨机对上一层焊缝进行打磨,避免因清渣不干净造成夹渣等缺陷。另外,合理掌握焊条角度、控制相应弧长也是防止缺陷产生的主要前提。

(4)盖面焊:盖面焊前的清渣及打磨处理应有利于盖面层的焊接,通过焊条的适当摆动,可将坡口两侧覆盖,克服坡口未填满及咬边等缺陷,通常覆盖宽度按相关规范及工艺执。两名焊工收弧时应相互配合,一人须焊过 6 点位置 5~10mm 后熄弧。

在上述各层焊缝施焊中,应注意焊接接头不能重叠,应彼此错开 20~30mm ,用角磨机对各层焊缝进行清理,清理的结果应能有利于下道焊缝施焊的焊接质量。

五、 焊缝检测

(1)焊缝表面质量要求

施焊后的焊缝,按《管道下向焊焊接工艺规程》( SY/T4071-93 )规定,应清除熔渣、飞溅物等杂物,焊缝表面不得有裂纹、未熔合、气孔和夹渣等缺陷;咬边深度≤ 0.5mm ,在任何长 300mm 焊缝中两侧咬边累计长度≤ 50mm ;焊缝余高 0.5~2.0mm ,个别部位(管底部处于时钟5~7 时位置)不超过 3mm ,且长度不超过 50mm ;焊缝宽度比坡口每侧增宽 0.5~2.0mm 为宜。

(2)无损检验

依据 SY4065-93 《石油天然气钢质管道对接焊缝超声波探伤质量分级》和 SY4056-93 《石油天然气钢质管道对接焊缝射线照相及质量分级》对焊缝进行 100% 超声波探伤和 100% 射线探伤,Ⅱ级为合格。

六、缺陷分析

在下向焊焊接施工中,存在的缺陷种类主要有:未焊透、未熔合、内凹、夹渣、气孔、裂纹等缺陷。在立焊与仰焊位置,裂纹、内凹的出现几率较多,尤其裂纹更集中地出现在仰焊位置,这与起初定位焊后过早撤除外对口器关系密切;而内凹则是因为根焊时,电弧吹力不够,另外铁水受重力作用而导致,这与焊工的技能水平有一定关系;多数的未焊透和未熔合与钢管组对时的错边、焊接时工艺参数的波动、操作者的水平、运条方法的选用、工作时急于求成等因素有一定关联;气孔和夹渣除去与环境、选用规范、母材和焊材的预处理有关外,焊缝的冷却速度对该缺陷的影响更大些。