电焊过程中产生的缺陷

更新时间:2021-04-26 19:29:56

-

1.在焊接过程中常见的烧穿、表面缺陷、气孔及夹渣的预防措施有哪些?哪儿有专业焊接训练班专业焊接训练班分享总结焊接过程中容易出现的焊接缺陷原因汇总及预防措施烧蚀法烧伤是指在焊接过程中,熔深超过工件度,熔融的金属从焊缝背面流出,造成缺损。

焊缝上的焊接电流过大,速度过慢,电弧停留过长,都会产生烧穿缺陷。加工间隙过大,钝边过小,易发生烧穿现象。

烧毁是锅炉压力容器产品中不可存在的缺陷,它使焊接线. 断裂,使接头失去连接和承载能力。选择小电流并配以适当的焊接速度,减小装配间隙,在后焊缝中加设垫板或药垫,采用脉冲焊,可有效防止烧穿。

其它表面缺陷:

成形不良,是指焊缝表面几何尺寸不符合要求。存在焊接. 、表面不平整、焊缝过宽、焊缝到母材的过渡不光滑等问题。错边,是指两个工件在厚度方向上的位置错开,既可以看作是焊缝表面缺陷,也可以看作是装配成型缺陷。崩裂:由于单面焊输入热量过大,熔化的金属太多,导致液态金属崩裂到焊缝背面,成形后焊缝背面突出,正面崩裂。表面气孔和弧坑收缩现象。焊接过程中如何避免焊接缺陷及焊接气孔及夹渣是各种焊接变形,如角度变形、扭曲、波浪变形等属于焊接缺陷, O角变形也属于装配成型缺陷。

充气夹渣。

2. 焊接时,熔池内的气体不会在金属凝固之前逸出,在焊缝中残留下来,形成空洞。它的气体可能是熔池从外部吸收的,或者是焊接冶金反应产生的。气孔的分类气孔按其形状分为球形气孔、条虫形气孔;从数量上可分为单个气孔和群状气孔。又可分为均匀分布气孔、密集分布气孔和链状分布气孔。按照气体在气孔中的组成分类,有氢气孔,氮气孔,二氧化碳气孔, CO气孔,氧气孔等。熔焊气孔主要是氢气孔和一氧化碳孔。气孔的形成机制常温固态金属中气体的溶解度仅为高温液态金属的1/10-1/1,熔池金属在凝固过程中,大量气体从金属中逸出。气孔是在凝固速度大于气体逸出速度的情况下形成的。气孔产生的主要原因是母材或填充金属表面有锈斑、油污等,焊条和焊剂不干燥会使气孔增大,因为锈斑、油斑和焊条药皮,焊剂中的水分在高温下分解为气体,增加了高温金属中气体的含量。焊丝能量过小,熔池冷却速度大,对气体逸出不利。焊接中脱氧不足的金属也会增加氧孔。气孔的危害气孔可减少焊缝有效截面积,使焊缝变得松散,从而降低接头强度,降低塑性会导致泄漏。孔洞也是产生应力集中的原因。氢的孔洞也会导致冷裂纹。

防止气孔的措施:

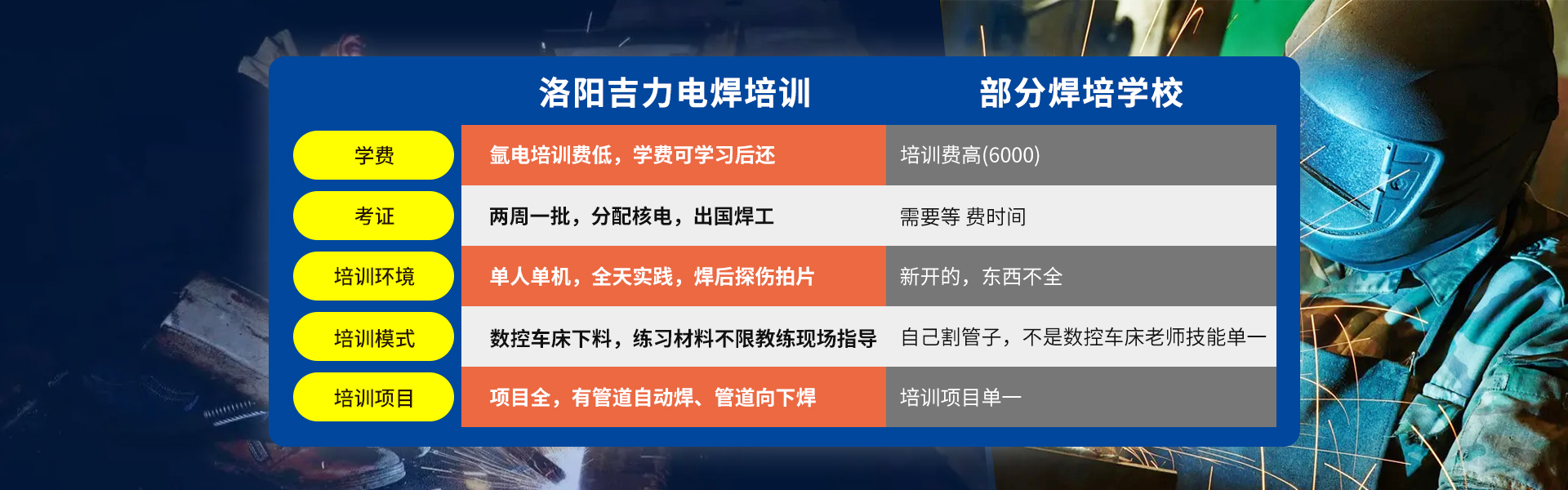

2021年的焊工培训学校,专业焊工培训学校,哪里有焊工培训学校,焊工培训学校想专业学习焊工哪家培训学校好?就到洛阳管道电焊培训学校学习参观。

地址:河南省洛阳市吉利区南陈村站牌向西200米 备案号:豫ICP备16037819号

技术支持:恒凯科技