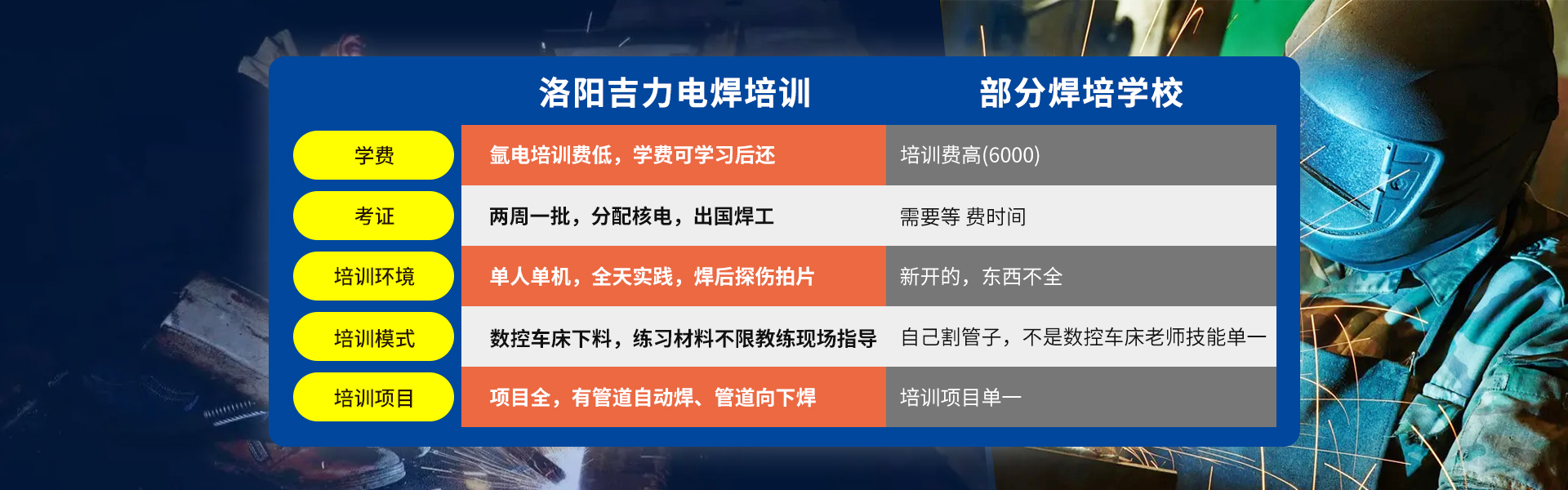

洛阳吉力电焊学校技术丨水平固定5G氩电联焊接工艺

洛阳吉力电焊学校

管件对接氩电联焊操作时,常出现气孔、夹钨等缺陷,这与操作手法、焊接角度有很大关系。本文介绍了一些操作技巧及操作注意事项,以尽可能的避免焊接缺陷,获得. 美观的焊缝成形。

1、焊前准备

1.1管件坡口20mm范围的内外表面用手砂轮,钢丝刷、砂布等严格清理干净,露出金属光泽,不得有油、锈等污物。要. 焊丝表面干净光滑,坡口钝边厚度留1~1.5mm。

1.2焊接使用的氩气纯度应大于99.7%,喷嘴采用孔径为Φ8~10mm的圆柱形或收敛形陶瓷喷嘴,选用Φ2.5mm的铈钨极,端头磨成锥形,钨极伸出长度6~9mm。焊丝选用2.5mm的H08Mn2SiA,将E5015焊条烘干后,放入保温筒中备用。

2、组对及定位焊

2.1管件组对定位时,要严格控制错边量,组对间隙为:仰焊部位3mm左右,平焊部位在4mm左右,错边量不大于1mm。

2.2在钟表12点、4点、8点三处进行定位焊接,每段定位焊缝的长度为10mm左右,焊缝厚度控制在2mm左右,根部定位焊缝是焊缝的一部分,工艺要求与正式焊接时相同,以防止产生裂纹及焊接过程中收缩变形量过大。

2.3定位焊后仔细检查定位焊缝,如发现裂纹、气孔等缺陷,应用手砂轮将定位焊缝清除干净,重新进行定位焊接。

2.4定位焊缝的两端加工成斜坡形,以便于接头操作。

3、打底层的操作

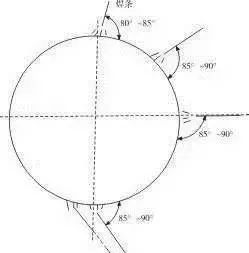

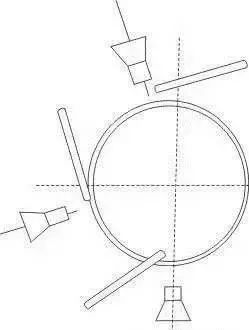

3.1持枪动作及操作角度:焊接操作时一般左手握焊丝,右手握焊枪,为增强操作的稳定性可采用右手小拇指接触管壁作支点进行焊接;采用内部续丝和外部续丝两种方法。电弧长度保持在2~4mm之间,为保障保护效果,在不影响焊工视线的前提下,喷嘴与焊件的角度保持在70°~85°,焊丝与喷嘴的角度一般为80°~90°。如图1所示。

3.2引弧和收弧:引弧前先向管内输送氩气3~5s,将起焊处的空气及灰尘吹除干净,采用短路引弧法,钨极轻划焊接处的坡口内侧,引燃电弧,引弧动作要轻快,防止碰断钨极端头,使焊缝产生夹钨缺陷。

需要停焊收弧时应将电弧引至坡口边缘缓慢熄灭。接头收尾熄弧时,应继续输送氩气8~10s,避免产生裂纹和缩孔。

3.3送丝:应使焊丝始终位于钨极的前方,边熔化边送进,要注意焊丝和焊枪的角度,以免钨极碰上焊丝和管壁造成“打棒”及夹钨现象,送丝动作要轻柔,不得搅动氩气保护层,以防止空气侵入熔池,影响保护效果。

3.4焊接:焊接操作采用两半圈进行,前半圈的焊接应在钟表6点位置前方约6mm处开始,引弧形成熔孔后,再送丝焊接。如图2所示。

为保障焊缝背面成形良好,尽量向坡口根部送丝。适当延长在坡口两侧的停留时间,中间圆滑过渡,避免熔池中部温度过高,使背面焊缝产生内凹、焊瘤等缺陷。

在爬坡焊及平焊部位易出现背面焊瘤缺陷,此部位的操作除了注意轻微摆弧,向熔池两边送丝外,还要特别注意电弧的前进速度不能过慢,熔孔不能过大,以免造坡口背面金属堆积而形成焊瘤。

焊接时应仔细观察熔池和熔孔的变化情况,发现熔池温度过高或熔孔过大时,应将电弧稍向前带或熄灭电弧,使熔池降温后再进行焊接。焊丝不断送进时,如果熔池不向前移动,熔池金属也不加厚,说明焊缝过热,背面已塌陷,应停止焊接进行处理。

. 根部焊缝焊透及背面成形良好的关键在于:合适的焊接速度,注意电弧与送丝配合良好;控制好焊丝和焊枪的角度;注意控制熔池温度和熔孔大小。

4、填充层的焊接

采用直流反接法焊接,调试好焊接电流,掌握好焊条角度,使用锯齿形运条方法,两边稍作停留使根部焊缝两侧熔合良好,中间圆滑过渡,运条速度要均匀一致,接头要到位,使焊道高低平整。

尽量. 填充层焊道距坡口表面0.5~1mm,为盖面层的焊接打好基础。另外在填充过程中要控制好熔池温度,避免根部焊缝因过热而导致烧穿和塌陷。

5、盖面层的焊接

将填充层焊道清理干净后进行盖面层的焊接,焊接时采用直流反接,锯齿形或反月牙形运条。掌握好焊条角度,焊接速度应保持均匀,电弧在坡口两侧稍作停留,中间圆滑过渡。接头操作时一定要准确、到位,避免出现脱节和. 现象。

仰焊部位焊接时,注意焊条角度,尽量压低电弧,防止产生焊瘤,咬边等缺陷,仰爬坡焊和立焊部位要控制好熔池温度和形状,避免焊缝. 。焊缝宽度以坡口两边各熔化1mm左右为宜,余高控制在0~3mm之间。

6、注意事项

6.1焊件、焊丝表面应清理干净,不得有油锈等杂质,焊条应按规定时间和温度烘干。

6.2焊接过程中注意防风,以免影响氩气保护效果。

6.3打底层焊接时如遇到钨极打棒、断头时,应立即停止焊接并处理干净,以防焊缝产生夹钨缺陷。

6.4打底层焊缝不能太薄,以防填充时出现烧穿缺陷。

6.5劳保穿戴齐全,操作过程中避免烫伤。

7、结束语

氩电联焊操作在工程施工中,能有效降低劳动强度,提高生产效率,减少焊缝根部清渣和管线清扫的工序,能更好的清洁施工。其焊接操作的关键在于:选择合适的焊接电流和焊接角度,控制好熔孔和熔池的大小、形状,避免产生夹钨缺陷。

咨询联系:15538876654(同微信)